Hoe toonaangevende brouwerijen hun onderdelen veiliger en sneller kunnen inspecteren

Zoals bij alle productieprocessen, is de veiligheid van de werknemers van het grootste belang bij het bierbrouwproces. Daarom laat een wereldmarktleider nu tankinspecties uitvoeren door een rupsrobot. Op die manier wordt de noodzaak voor inspecteurs van vlees en bloed om zich in afgesloten ruimten te begeven tot een minimum beperkt. Bovendien verkorten zij de inspectietijden tot gemiddeld slechts 3 uur per vat.

“Een inspectierobot die hetzelfde werk doet als een ervaren inspecteur, maar dan zonder dat de inspecteur in een tank hoeft te gaan? Een robot die alle oppervlaktebeschadigingen ziet en deze met de grootste nauwkeurigheid lokaliseert? Een robot die dit alles in 3 uur doet in plaats van de gebruikelijke 3 dagen?

“Toen we onze robot voor het eerst aan een vooraanstaand biermerk voorlegden, vonden ze het een beetje moeilijk te geloven dat we al onze beloften konden waarmaken”, herinnert Guillaume Riggi, Operations Manager bij Invert Robotics zich. “Niettemin waren ze bereid ons een kans te geven om te bewijzen dat ons gerobotiseerde rupsvoertuig niet alleen de looks heeft, maar ook een veilige en goed presterende inspectietechnologie is.”

Inspectiemethoden in de bierbrouwerij-sector

“In de bierbrouwerij-sector worden de tanks doorgaans om de vier à vijf jaar geïnspecteerd. Dit gebeurt door mensen die in de te inspecteren tanks gaan. Het betreden van een afgesloten ruimte door een mens is gevaarlijk. Het is ook tijdrovend, want het opbouwen en afbreken van steigers neemt veel tijd in beslag. En tijd, zoals in elk productieproces, is geld,” legt Guillaume Riggi uit.

“Inspectie-drones zijn een veiliger optie. Hun beperkte batterijtijd en de noodzaak van een deskundige vlieger, zijn echter twee grote nadelen van deze inspectietechnologie.”

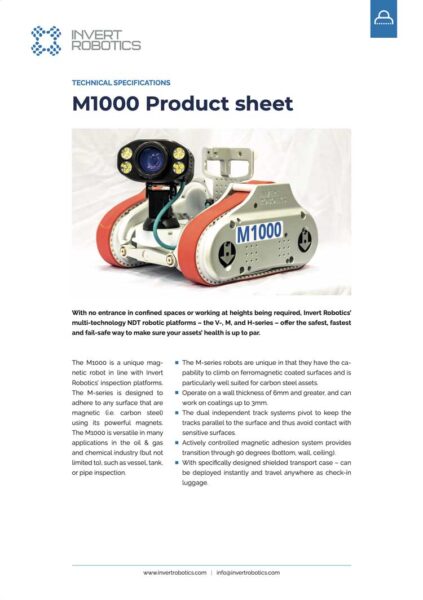

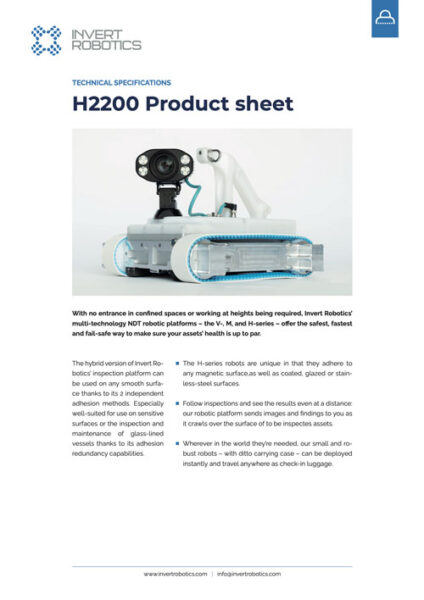

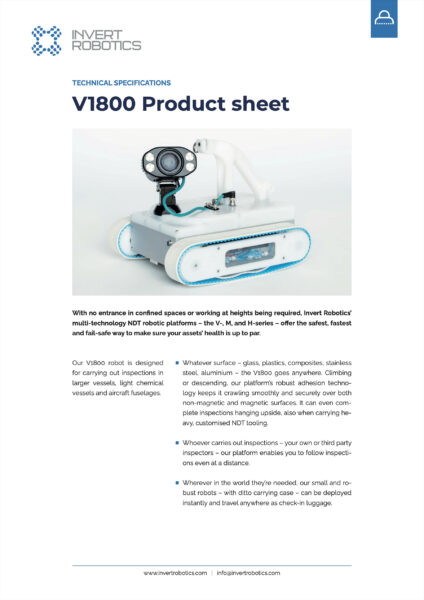

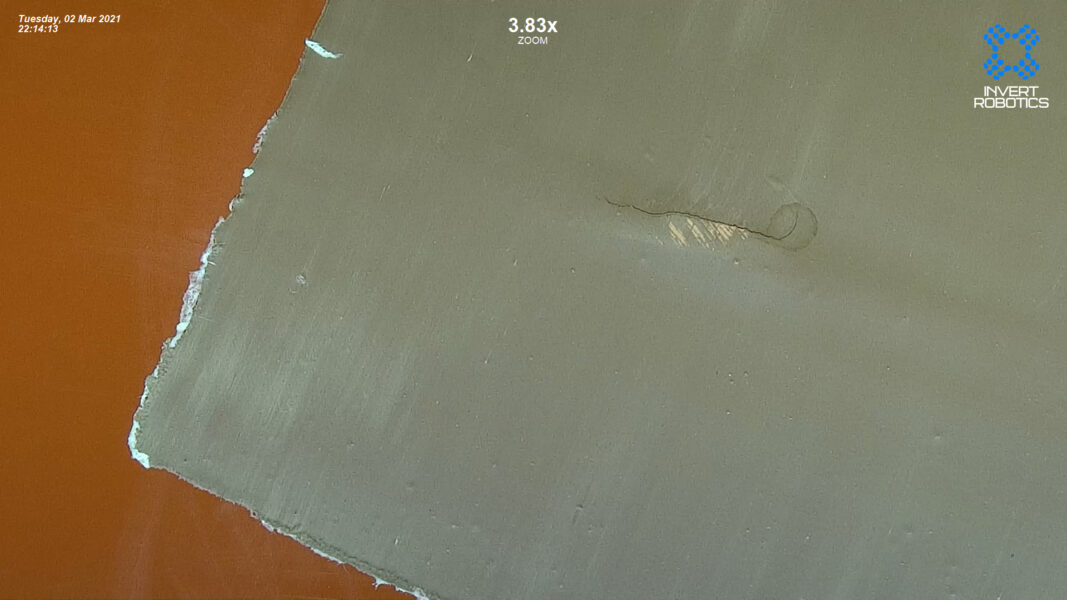

Wat het gebruik van een robot betreft, komt het erop aan dat deze over de vele verschillende oppervlakken van een vat kan kruipen – roestvrij staal, aluminium, gecoat en meer – zonder op enigerlei wijze botsingen te veroorzaken of zelfs maar krassen op datzelfde oppervlak te maken. En, wat belangrijk is, de robot moet alle tekenen van achteruitgang kunnen opvangen en alle defecten kunnen lokaliseren: hoe klein ook, en ook die in de metalen reparatieplaten.”

Wat onze klant wilde

“De belangrijkste vraag van onze klant was of onze robot in staat zou zijn om het oppervlak van hun met koolstofstaal beklede gistingstanks voor de volle 100% te inspecteren. En, ten tweede, of de robot in staat zou zijn om storingen zelfs op afstand op te sporen.”

Wat we deden

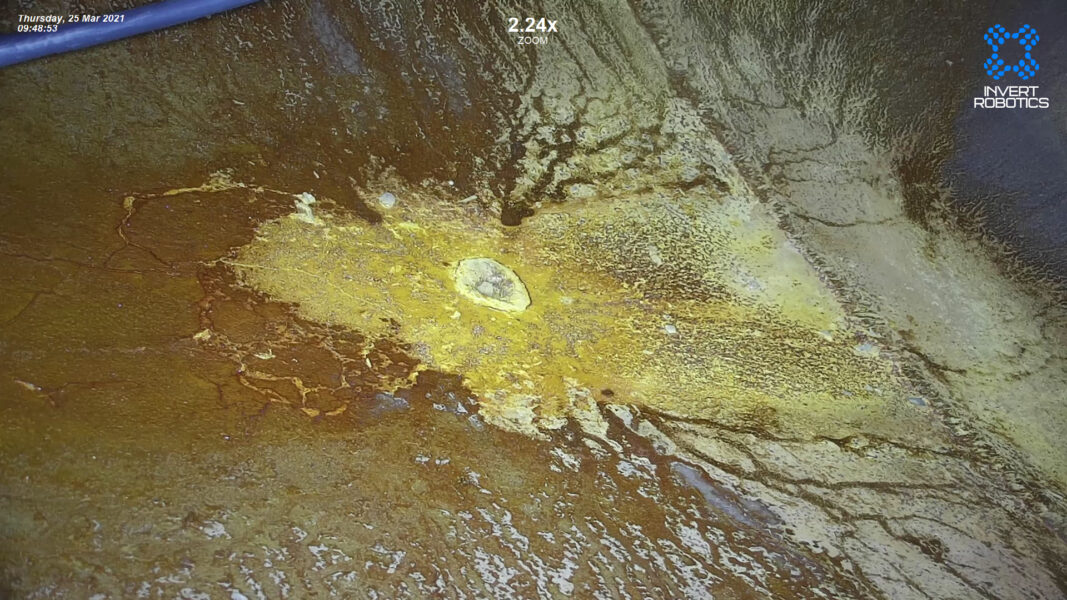

“Allereerst hebben we de rupsrobot getest in een van de gistingstanks. Onze robot presteerde naar volle tevredenheid van de klant. Dankzij de nauwkeurige karteringsfunctie kan gemakkelijk worden gecontroleerd of het rupsvoertuig het gehele oppervlak heeft bestreken. En door de 30x optische zoomcamera fijn af te stellen, konden we zelfs defecten van minder dan een millimeter opsporen.”

Wat we niet deden

Tijdens het testen merkten we dat de hechting van de robot aan het oppervlak van de tank niet helemaal in orde was. Daarom besloten we om de robot niet aan een enkele kabel (zoals gebruikelijk) in de tank te laten zakken, maar hem een dubbel anker te geven. Better safe than sorry!“

Wat we daarna deden

“Zodra de robot de inspectie had voltooid, stuurden we onze touw-reparatieploeg om onmiddellijk de nodige reparaties uit te voeren. Omdat de robot defecten zo nauwkeurig lokaliseert, kunnen reparaties dubbel zo snel worden uitgevoerd.”

“De brouwerij was zo tevreden over de resultaten bij minimale stilstand, dat ze sindsdien alle inspectiewerkzaamheden en reparaties van hun gistingstanks aan ons overlaten. Uiteraard voorzien wij hen van een uitgebreid inspectierapport.”

Wat we voor andere brouwerijen hebben gedaan

“Wat onze robot uniek maakt, is zijn vermogen om elk oppervlak op te gaan en kleine, beperkte ruimtes te betreden. Daarom deed een andere brouwerij een beroep op ons om een controle van de Drukapparatuur-richtlijn uit te voeren op een CO2-tank met een mangat van slechts 400 mm. Omdat niemand in de tank hoefde te komen, kon onze klant de anders verplichte luchtspoelprocedure overslaan. Het resultaat was dat de tank sneller weer in bedrijf was.”

“En dan wordt er regelmatig een beroep op ons gedaan om roestvrij stalen gistingstanks te inspecteren. Hoewel veel klanten een beroep doen op onze deskundigen om inspecties uit te voeren, geven sommigen er de voorkeur aan om hun eigen inspecties uit te voeren en te profiteren van de flexibiliteit die gepaard gaat met het leasen van de rupsrobot.”

“Wat al deze klanten zoeken, zijn de beste inspectieresultaten voor een optimale reparatie, met een minimale uitvaltijd en een maximale veiligheid voor hun personeel. Als ze eenmaal onze rupsrobot zijn werk hebben zien doen, weten ze dat hij doet wat we beloven.”