Hoe deze grote zuivelonderneming de productveiligheid in melkwagens op een veilige, snelle en betrouwbare manier minimaliseert

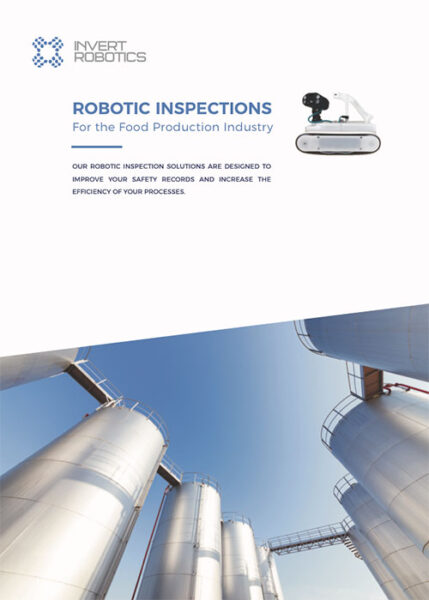

Productveiligheid is essentieel in de voedings- en zuivelverwerkende industrie. Om een maximale hygiëne te garanderen, is het van essentieel belang dat de melkwagens in topconditie verkeren, zonder gevaar voor bacteriëngroei op residu’s of in putjes of scheuren in het oppervlak. Het vervoer van de melk naar uw fabriek kan een kritiek punt zijn in de zuivelketen waar ongewenste pathogenen kunnen worden binnengebracht.

“Onze klant – een wereldwijd opererende zuivelonderneming – was al bekend met de voordelen van het inspectieplatform van Invert Robotics voor de inspectie van melktanks in hun fabrieken wereldwijd. Om kruisbesmettingsrisico’s te minimaliseren door middel van preventieve inspectie, vroegen ze ons om een aantal van hun melkreservoirs te inspecteren,” legt Gilles Gauderlot, Regional Sales Manager Southern Europe bij Invert Robotics uit.

Inspectiemethoden in de zuivelindustrie

Inspecties van melkwagens worden meestal alleen met het blote oog uitgevoerd. Dit vereist dat een persoon een besloten ruimte betreedt met potentiële veiligheids- en gezondheidsrisico’s. Het is ook een tijdrovend proces, waardoor vrachtwagens verscheidene uren buiten dienst zijn.

Wat onze klant wilde

De klant had geen regelmatig inspectie- of onderhoudsschema voor deze onderdelen Inspecties werden alleen uitgevoerd indien er een vermoeden van schade of verontreiniging bestond. Door ons robotplatform in te zetten voor preventieve inspectie van onderdelen, wilde de klant de veiligheid verhogen, het risico op kruisbesmetting minimaliseren en kostbare uren besparen op inspectietijd.

De uitdaging

Gilles: We hadden uitgebreide ervaring met het gebruik van ons robotplatform voor de inspectie van hun verwerkingsapparatuur. Het was echter een primeur voor ons om onze robot in te zetten om melkwagens te inspecteren! We moesten onze klant dus eerst en vooral een ‘proof of concept’ leveren: aantonen dat we in staat zouden zijn om in deze nieuwe omgeving zelfs defecten van minder dan een millimeter vast te leggen en te lokaliseren.

Wat we deden

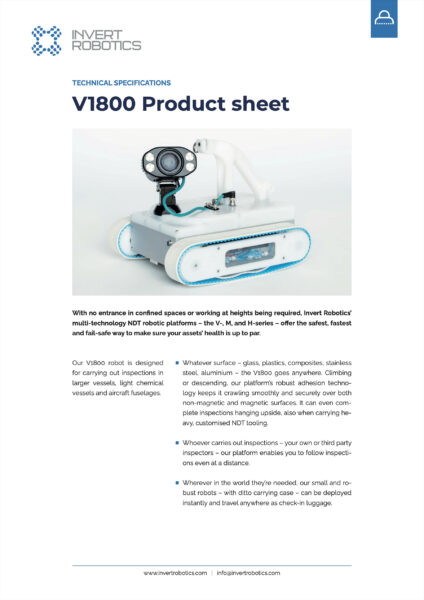

Ten eerste heeft Invert Robotics een succesvolle live-test uitgevoerd met een mono-cilindrische tankwagen en een tankwagen met compartimenten. Na validering van ons ‘proof of concept’ werd ons gevraagd een aantal tankwagens na elkaar te inspecteren.

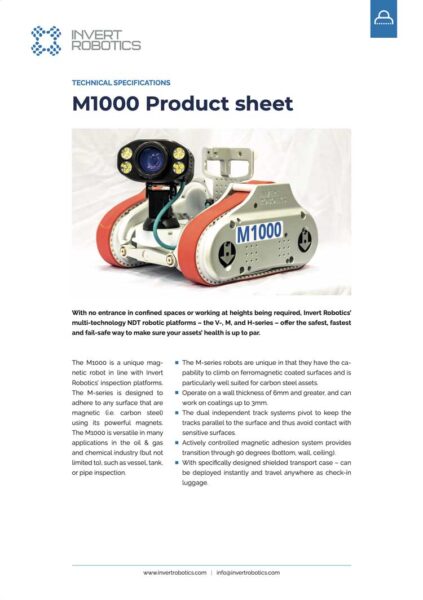

Om ervoor te zorgen dat de tankwagens zo kort mogelijk van de weg waren, hebben we een nauwkeurige planning opgesteld. Elke tankwagen kreeg 2 uur de tijd om onze V-1800 robot in de tank te laten zakken en hem op afstand over het oppervlak te manoeuvreren met behulp van de visuele inspectiecamera van het robotplatform.

Door de inspectieresultaten in real-time te screenen, kon ook onmiddellijk actie worden ondernomen als dat nodig was. De klant slaagde met vlag en wimpel voor de inspectie, zodat er geen reparaties nodig waren en de tankwagens snel weer op de weg waren.

Wat we niet deden

Gilles: “Een groot voordeel van het gebruik van een robot is dat hij over het oppervlak van een vat kan kruipen zonder op enigerlei wijze botsingen te veroorzaken of zelfs maar krassen op datzelfde oppervlak te maken. En, wat belangrijk is, de robot is in staat om alle tekenen van degradatie op te vangen en alle defecten te lokaliseren: hoe klein ook.”

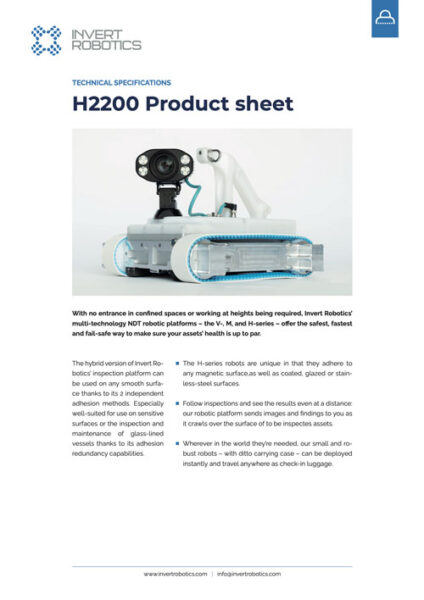

“De steile kromming van de melkwagens maakt het echter onmogelijk voor de robot om langs de wanden van de reservoirs omhoog te klimmen. Onze klant was dus begrijpelijkerwijs enigszins bezorgd of de robot wel in staat zou zijn om alle verontreinigingen en defecten te zien en nauwkeurig te lokaliseren.”

“Door de camera met 30x optische zoom nauwkeurig af te stellen, konden we defecten tot op de millimeter nauwkeurig vastleggen, zelfs in die delen van het vat waar de robot niet kon manoeuvreren. Dankzij de nauwkeurige cartografie van de robot kon gemakkelijk worden gecontroleerd of de kruiper het hele oppervlak had geïnspecteerd.”

Wat we daarna deden

“De klant was zo tevreden over de uitgebreide inspectieresultaten en de snelheid waarmee we alle inspecties afrondden, dat ze nu inspecties op regelmatige tijdstippen willen plannen.”

“En voor ons hier bij Invert Robotics was het een spannende leerervaring, omdat we ons robotplatform nog niet eerder voor dit soort inspecties hebben gebruikt. Het was geweldig om te zien dat – eens te meer – onze technologie haar belofte van veiligere, betere en snellere inspecties van onderdelen waarmaakt,” besluit Gilles.