Cómo hacen las principales fábricas de cerveza que la inspección de sus activos sea más segura y rápida

Al igual que en todos los procesos de producción, la seguridad de los empleados es primordial en el proceso de elaboración de la cerveza. Por eso, un líder del mercado mundial realiza ahora las inspecciones de los depósitos con un robot oruga. De este modo, se minimiza la necesidad de que los inspectores humanos entren en los espacios confinados. Además, también están reduciendo los tiempos de inspección a una media de apenas 3 horas por recipiente.

«¿Un robot de inspección que realiza el mismo trabajo que un inspector experimentado, pero sin que el inspector tenga que entrar en el depósito? ¿Un robot que ve todos los daños en la superficie y los localiza con la máxima precisión? ¿Un robot que hace todo esto en 3 horas en lugar de los 3 días habituales?»

«Cuando presentamos nuestro robot por primera vez a una importante marca de cerveza, les costó creer que pudiéramos cumplir todas nuestras promesas», recuerda Guillaume Riggi, Gerente de operaciones de Invert Robotics. «No obstante, estaban dispuestos a darnos la oportunidad de demostrar que nuestro robot oruga, además de su apariencia, es una tecnología de inspección segura y de alto rendimiento».

Métodos de inspección en la industria cervecera

«Normalmente, en la industria cervecera, las inspecciones de los depósitos se realizan cada cuatro o cinco años. Para ello, deben entrar personas en los depósitos que se van a inspeccionar. El hecho de que entren personas en un espacio confinado es peligroso. También requiere mucho tiempo, ya que hay que montar y desmontar los andamios. Y el tiempo, como en cualquier proceso de producción, es dinero», explica Guillaume Riggi.

«Los drones de inspección son una opción más segura. Sin embargo, la limitada duración de su batería y la necesidad de un piloto experto son dos de los principales inconvenientes de esta tecnología de inspección».

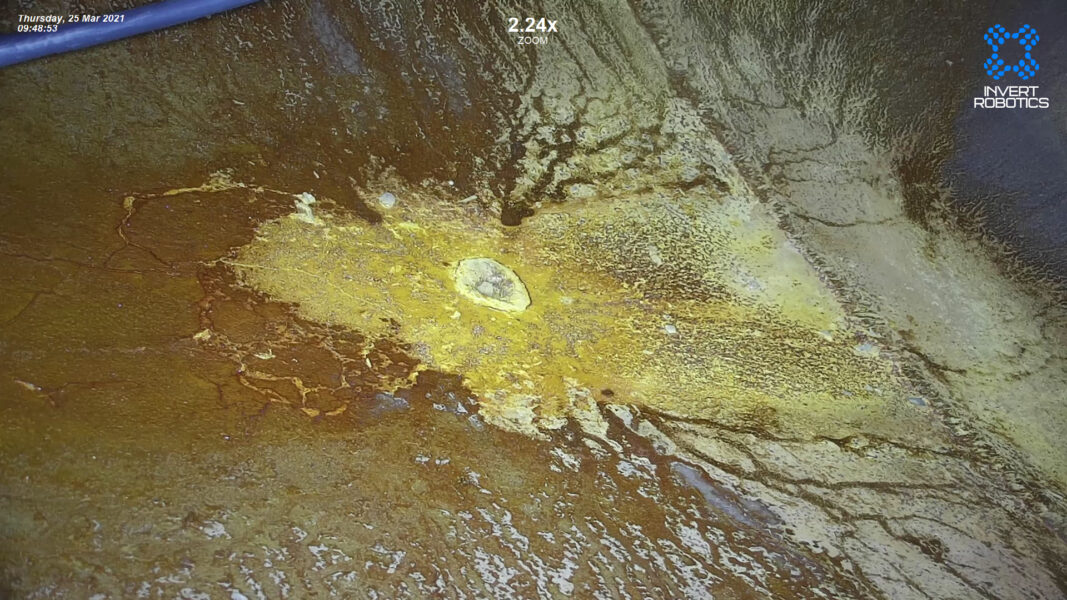

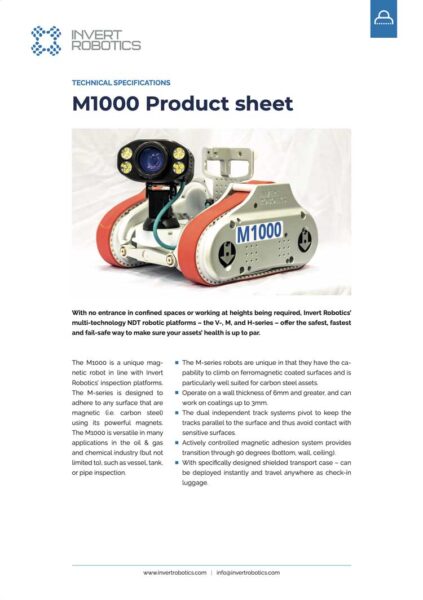

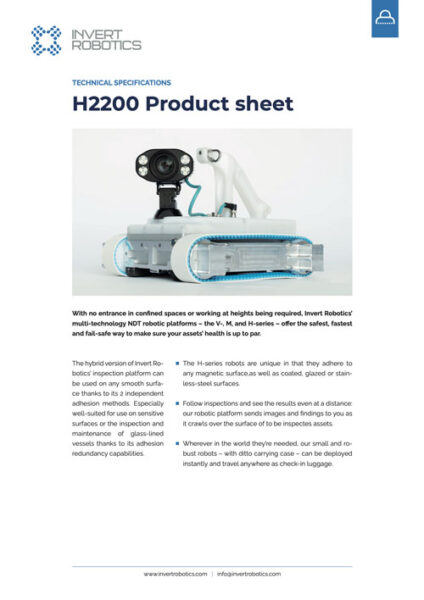

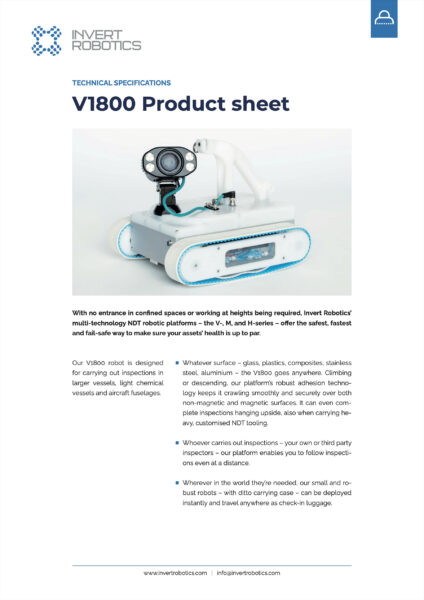

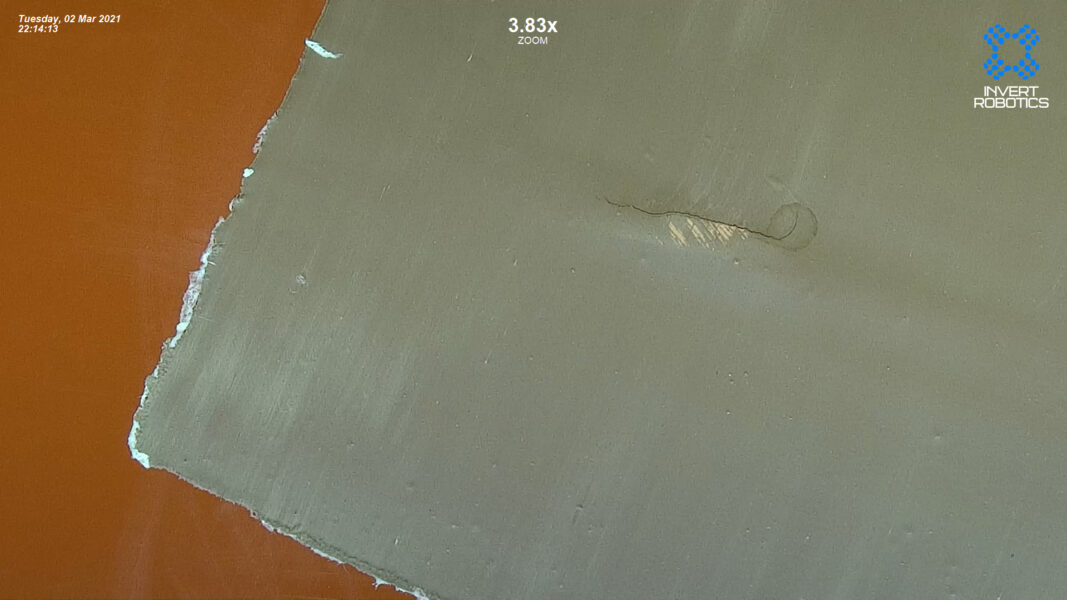

«En cuanto al uso de un robot, la clave es que debe ser capaz de trepar por las diferentes superficies de los recipientes (acero inoxidable, aluminio, revestimiento, etc.) sin tener ningún impacto ni rayar esa misma superficie. Y, lo que es más importante, el robot debe ser capaz de captar cualquier signo de degradación y localizar todos los defectos, por pequeños que sean y también los que se producen en parches».

Qué quería nuestro cliente

«La principal preocupación de nuestro cliente era si nuestro robot sería capaz de inspeccionar el 100% de la superficie de sus depósitos de fermentación revestidos de acero al carbono. Y, en segundo lugar, si el robot sería capaz de detectar fallos incluso a distancia».

Qué hicimos

«En primer lugar, probamos el robot oruga en uno de los depósitos de fermentación. El rendimiento de nuestro robot satisfizo plenamente al cliente. Con su función de mapeo preciso es fácil comprobar si la oruga ha cubierto toda la superficie. Y gracias al ajuste de la cámara con zoom óptico x30, pudimos captar incluso defectos submilimétricos».

Qué no hicimos

«Durante las pruebas, nos dimos cuenta de que la sujeción del robot a la superficie del depósito no era la ideal, así que decidimos que no bajaríamos el robot al depósito con un solo cable (como es habitual), sino que le colocamos un anclaje doble. Más vale prevenir que curar».

Qué hicimos a continuación

«Una vez que el robot completó la inspección, enviamos a nuestro equipo de reparación de trabajo vertical para que realizara inmediatamente las reparaciones necesarias. Como el robot localiza los defectos con tanta precisión, las reparaciones pueden hacerse con doble rapidez».

«La fábrica de cerveza quedó tan satisfecha con los resultados con un tiempo de inactividad mínimo, que desde entonces deja en nuestras manos todo el trabajo de inspección y reparación de sus depósitos de fermentación. Por supuesto, les proporcionamos un informe de inspección completo».

Qué hicimos para otras fábricas de cerveza

«Lo que hace a nuestro robot único es su capacidad para trepar por cualquier superficie y entrar en reducidos espacios confinados. Por eso, otra fábrica de cerveza nos pidió que realizáramos una auditoría de la Directiva de equipos a presión en un depósito de CO2 con una boca de acceso de solo 400 mm. Como nadie tenía que entrar en el depósito, nuestro cliente pudo saltarse el procedimiento de purga de aire, que de otro modo sería obligatorio. Como resultado, el depósito volvió a estar activo más rápido».

«Y luego, nos llaman regularmente para que inspeccionemos los depósitos de fermentación de acero inoxidable. Aunque muchos clientes confían en nuestros expertos para llevar a cabo las inspecciones, algunos prefieren realizar las suyas propias y beneficiarse de la flexibilidad que supone el alquiler del robot oruga».

«Lo que todos estos clientes buscan son los mejores resultados de inspección para una reparación óptima, con el mínimo tiempo de inactividad y la máxima seguridad para su personal. Una vez han visto a nuestro robot oruga haciendo su trabajo, saben que cumple lo que prometemos».