Comment les grandes brasseries rendent l’inspection de leurs actifs plus sûre et plus rapide

Comme dans tous les processus de production, la sécurité des employés est primordiale dans le processus de brassage de la bière. C’est pourquoi un leader mondial du marché fait désormais inspecter ses cuves par un robot à chenilles. Ce faisant, cette entreprise réduit au minimum la nécessité de faire entrer des inspecteurs en chair et en os dans des espaces confinés. En outre, elle réduit également les temps d’inspection à une moyenne de 3 heures seulement par équipement.

« Un robot d’inspection qui fait le même travail qu’un inspecteur expérimenté, mais sans que l’inspecteur ait à entrer dans une cuve ? Un robot qui voit tous les dommages de surface et les localise avec la plus grande précision ? Un robot qui fait tout cela en 3 heures au lieu des 3 jours habituels ?

Lorsque nous avons présenté notre robot pour la première fois à une grande marque de bière, ils ont eu un peu de mal à croire que nous pouvions tenir toutes nos promesses », se souvient Guillaume Riggi, Directeur des Opérations d’Invert Robotics. « Ils étaient néanmoins enclins à nous donner une chance de prouver que notre robot à chenilles n’était pas seulement esthétique, mais qu’il s’agissait aussi d’une technologie d’inspection sûre et performante. »

Méthodes d’inspection dans l’industrie brassicole

« En général, dans le secteur du brassage de la bière, les inspections des cuves ont lieu tous les quatre ou cinq ans. Pour ce faire, des humains entrent dans les cuves à inspecter. Une telle entrée humaine dans un espace confiné est dangereuse. Il s’agit en outre d’une intervention chronophage, le montage et le démontage des échafaudages nécessitant un temps considérable. Et le temps, comme dans tout processus de production, c’est de l’argent », explique Guillaume Riggi.

« Les drones d’inspection sont une option plus sûre. Cependant, l’autonomie limitée de leurs batteries et la nécessité d’un pilote expert sont deux inconvénients majeurs de cette technologie d’inspection. »

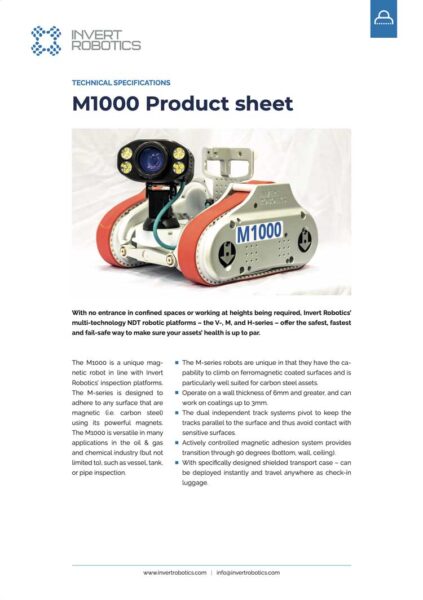

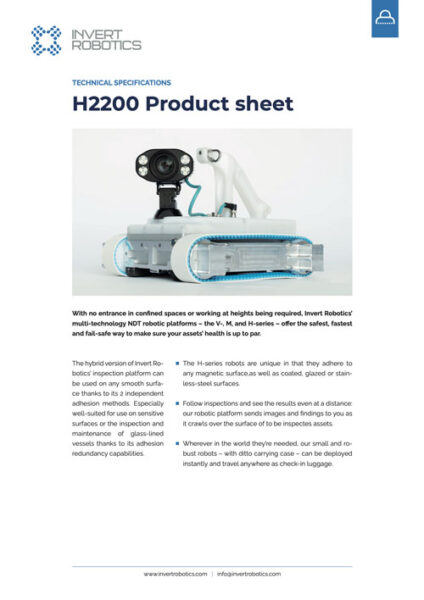

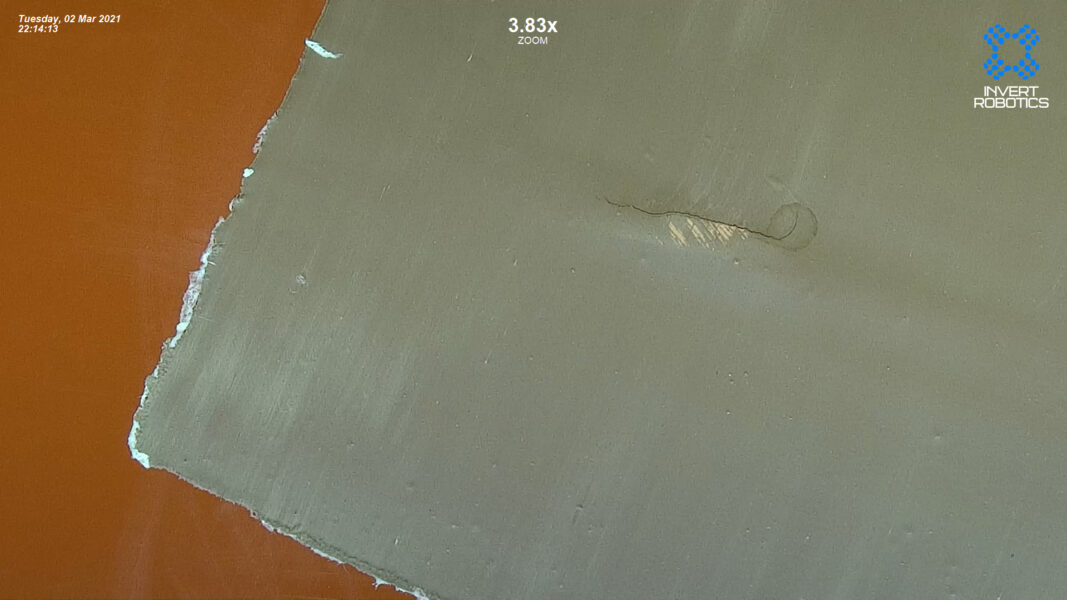

« Pour ce qui est de l’utilisation d’un robot, l’essentiel est qu’il soit capable de ramper sur les surfaces très différentes des équipements – acier inoxydable, aluminium, revêtement et autres – sans jamais les heurter ni même les rayer. Et, point important, le robot doit être capable de détecter tout signe de dégradation et de localiser tous les défauts, aussi petits soient-ils, mais aussi ceux qui se trouvent sur des parties déjà réparées. »

Ce que notre client voulait

« La principale préoccupation de notre client était de savoir si notre robot serait capable d’inspecter la totalité de la surface de ses cuves de fermentation en acier au carbone. Et, dans un second temps, si le robot serait capable de détecter les défauts, même à distance. »

Ce que nous avons fait

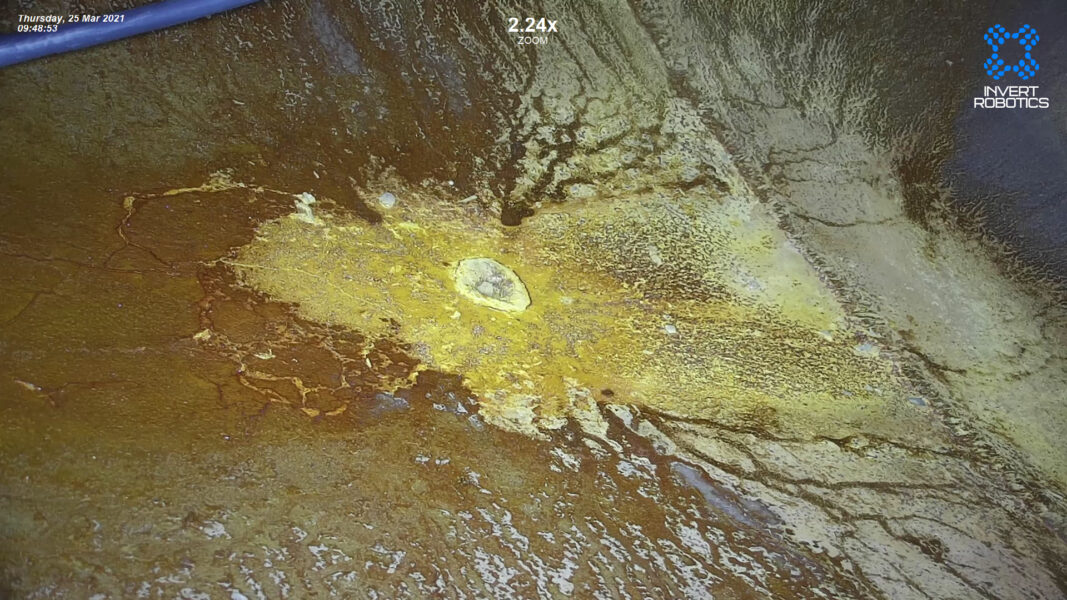

« Tout d’abord, nous avons testé le robot à chenilles dans l’une des cuves de fermentation. Notre robot s’est exécuté à l’entière satisfaction du client. Grâce à sa fonction de cartographie précise, il est facile de vérifier si la chenille a couvert toute la surface. Et en affinant le réglage de la caméra à zoom optique 30x, nous avons pu capturer des défauts même millimétriques. »

Ce que nous n’avons pas fait

« Lors des tests, nous avons remarqué que l’adhérence du robot à la surface de la cuve n’était pas tout à fait au point. Nous avons donc décidé de ne pas faire descendre le robot dans une cuve avec une seule corde (comme c’est le cas habituellement), mais de lui donner un double ancrage. On n’est jamais trop prudent ! »

Ce que nous avons fait ensuite

« Une fois que le robot a terminé l’inspection, nous avons envoyé notre équipe sur cordes pour effectuer immédiatement les réparations nécessaires. Le robot localise les défauts avec une telle précision que les réparations peuvent être effectuées très rapidement. »

« La brasserie a été tellement satisfaite des résultats obtenus en un temps d’arrêt si minime qu’elle nous confie désormais tous les travaux d’inspection et de réparation de ses cuves de fermentation. Bien entendu, nous leur fournissons un rapport d’inspection complet. »

Ce que nous avons fait pour d’autres brasseries

« Ce qui rend notre robot unique, c’est sa capacité à s’adapter à n’importe quelle surface et à pénétrer dans de petits espaces confinés. C’est pourquoi une autre brasserie a fait appel à nous pour effectuer un audit de la directive européenne « équipements sous pression » sur une cuve à CO2 dont le trou d’homme ne mesure que 400 mm. Comme personne n’a dû pénétrer dans la cuve, notre client a pu se passer de la procédure de rinçage à l’air, autrement obligatoire. En conséquence, la cuve a pu être remise en service plus rapidement. »

« Aussi, nous sommes régulièrement appelés à inspecter des cuves de fermentation en acier inoxydable. Bien que de nombreux clients fassent appel à nos experts pour effectuer des inspections, certains préfèrent effectuer leurs propres inspections et bénéficient de la flexibilité qu’offre la location d’un robot à chenilles. »

« Ce que tous ces clients recherchent, ce sont les meilleurs résultats d’inspection pour une réparation optimale, avec un temps d’arrêt minimal et une sécurité maximale pour leur personnel. Une fois qu’ils ont vu notre robot à chenilles faire son travail, ils savent qu’il tient ses promesses. »